问题1:仪表、测量装置和检测仪器,是否处于正确的校验策略之下?

校验策略,通常根据测量值的意义决定。我建议的校验策略如下,并且建议将每种仪表校验周期的风险分析,记录在仪表数据库中(例如使用如下代码):

关键仪表的测量值有重要影响,例如

A. 关键工艺参数,或者直接影响关键工艺参数。

B. 产品质量报告值,或者对产品质量报告值的准确性有直接影响。

C. 指示安全隐患,通常这是国家强检的项目。

D. 设备性能的重要指示。

E. 重要的经济核算。

关键仪表应当定期校验或确认。校验周期的制定,可以参考国家计量检定规程,并且考虑其故障频率。

非关键仪表测量值没有重要影响,例如

F. 非关键工艺参数。

G. 为工作提供方便、或者仅仅提供信息的测量值。

非关键仪表应当定期校验、确认或者检查;如果定期检查,那么检查方法应当能够发现其出现故障。

问题2:某些仪表、测量装置或检测仪器无法校验,如何处理?

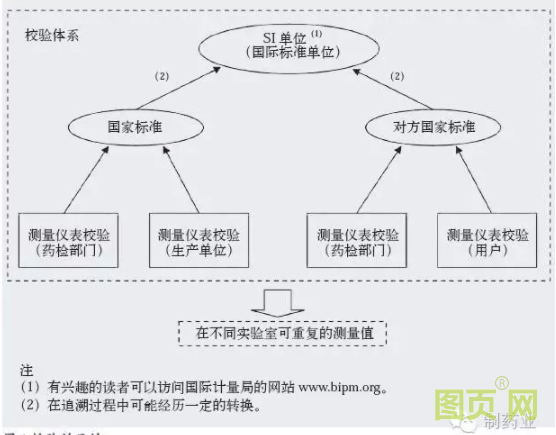

校验的目的,是为了保证测量值能够溯源到国家标准,最后溯源到SI单位(见图1)。这是为了保证国际贸易、法规管理和技术交流中数据的准确性和统一性。例如,客户所在国家的药典规定某个药品的HPLC纯度不低于98.0%;公司自己测出来有98.5%。那么,如何保证公司的测量值与客户的测量值一致?最基本的工作就是对HPLC进行校验。

因此,用于产品放行的测量值、以及用于判断法规符合性的测量值(例如压力容器的法规符合性),应当可追溯到国家标准和SI单位,这样与国家标准、法规要求或者顾客要求相比较才是有意义的。

偶尔我们会遇到一些无法校验的仪表,比如一些超高压电子压力表、压力传感器等等,而且这些仪表往往是关键仪表。这些特殊仪表,或者世界上只有少数机构能够校验,时间和成本花费非常昂贵;或者校验需要进行破坏性的拆卸,因此校验变得不现实;也有部分仪表的无法校验是由于供应商的设计不当造成的。

如果我们去分析这些无法校验的仪表的用途,可以发现它们基本上都是为了某种特殊的工艺用途而设计的,目的是实现对工艺的控制。也就是说,这些仪表产生的数据仅仅对于用户自己有意义。只要这个仪表能够帮助用户实现工艺控制的目的,是否能够追溯到SI单位并不是关键的。因此,在这种情况下,可以考虑通过评估设备的执行结果,去确认这种仪表所实现的功能。

例如液位的雷达探头,无法校验;其确认方式是在罐内加入不同体积的水,评估读数与水重量之间的差异。

企业在设计这些仪表的确认方案之前,可以多与生产厂家沟通,了解这个仪表的原理和用途。有时候一个看起来异常复杂的仪表,可以用一种异常简单的方式进行确认(比如一把直尺)。

问题3:仪表、测量装置或检测仪器的检测值是否有代表性?

设备上安装的仪表或测量装置,需要检查其量程选择是否合适,安装位置和安装方式是否正确,是否能够读到有代表性的数值。例如,压差读数通常在5 - 15 Pa,那么安装一个最小分度10Pa的压力表明显是不合适的;再比如,温度探头有时候会安装在连接主管道的套管内,如果温度探头的长度不够,测量值可能不反映真实值。

对于QC检测仪器的测量值的代表性,通常通过取样方式的代表性实现。这不属于校验的范围,本文只简略描述如下。

QC取样的主要风险在于:QC通常从不同部位取样,然后制成混合样,进行检测;混合样检测值的代表性,有一个重要的前提,即物料是均匀的。对于工艺中间体或者成品的取样代表性的验证,通常我们从中间体或成品的不同部位分别取样,分别检测,评估产品是否均匀;同时,按照正常取样方式取混合样,检测混合样后,比较混合样检测值与上述单点取样的检测值。对于关键原料,如果供应商可以证明批次是均匀的(例如对供应商审计时,审核其批次均匀性的验证数据),那么通常可以省略对取样方式代表性的验证。

问题4:在QC实验室,如何把校验和确认结合起来?

对于QC检测仪器,性能确认的目的,是确认其测量值与真实值之间的差异(“误差”)得到控制;而校验的目的,是保证测量值可追溯到国家标准和SI单位,即测量值的准确性。

因此,对于QC检测仪器,校验和确认之间其实绝大部分是重叠的。比如HPLC,目前国家计量检定规程JJG 705-2002中规定HPLC需要校验的项目,基本上就是HPLC确认要做的内容。

【HPLC的确认请参阅PA/PH/OMCL(11)04 Qualification of Equipment, Annex 1: Qualification of HPLC Equipment,从EDQM网站下载】

如果我们选择服务可靠的校验机构,就可以大大减少确认的工作。例如HPLC,第一次校验/确认通常由HPLC生产商做(初次确认通常会包括在购买合同当中),然后用户进行性能确认,执行最具有挑战性的方法,例如检测限/定量限较低,或者杂质较多。此后可以定期请校验机构进行校验,并补充校验中没有做的内容。

使用外部校验机构的校验数据作为确认数据,最主要的挑战是:

缺乏原始数据:通常企业只能从校验机构拿到一份证书,列出各个项目的结果。这个对于HPLC和GC特别突出。对此,企业可以与校验机构商议,在执行HPLC和GC校验时,将图谱打印出来,然后企业人员签名,作为校验证书的支持数据。

校验项目不全:有的校验机构,如果企业没有要求,会不执行计量检定规程中的某些项目。企业需要实现与校验机构事先商议好校验项目。

校验证书的完整性:校验机构出证书的时候也有可能出错。校验证书回来以后,企业应当核对仪器编号是否正确,是否符合计量检定规程中的标准,是否有计量标准器具的证书编号,校验范围是否覆盖使用范围,然后签名确认。此外,证书上最好有可追溯性声明,例如“测量值可追溯到SI单位”。

选择可靠的校验机构:这是校验数据是否可靠的最关键保证。

问题5:仪表校验失败,如何处理?

如果正在使用中的仪表出现校验失败(Out-of-Calibration,OOC),需要根据该仪表测量值的意义决定调查行动。

【测量值的意义见“问题1”的讨论】

对于非关键仪表的校验失败,应根据历史数据,审核是否需要缩短该位置或者该类仪表的更换频率。该事件作为次要偏差记录下来即可。

对于关键仪表的校验失败,应作为重要偏差调查,遵循“原因分析 - 影响评估 - CAPA”的调查思路[1]。如果是测量关键工艺参数的仪表出现OOC,影响评估中,需要回顾过去几批产品的质量是否正常;如果是QC检测仪器出现OOC,影响评估中,可能需要复测过去几批产品的留样。如果过去几批的调查发现问题,那么还要再往前追溯,确认所有受到影响的批次。

关键仪表出现OOC,原因分析和影响评估是很难做的,可能找不到原因,可能复测的工作量很大;如果放行了不符合标准的批次,还要考虑是否召回。为了避免关键仪表OOC的严重后果,最好在两次校验之间增加性能检查,在使用前就发现OOC的情况。例如,QC分析天平和生产关键投料使用的天平,每天用标准砝码检查;HPLC和GC,每天执行系统适用性检查;IR,每月用标准聚苯乙烯薄膜检查;电导率仪,每天用标准氯化钾溶液检查电极常数;熔点仪,每季度用标准物质检查。

对于特别重要的仪表,仅仅使用前检查还是存在风险:如果下一次检查发现问题的话,两次检查之间还是有批次或者数据受到影响。因此,可以加入使用后检查或使用中检查。例如,HPLC和GC检测,首先做系统适用性,然后在样品序列中间,和样品序列的末尾,再进一针标准样,通过序列中和序列末标准样与系统适用性的比较,确认标准样之间的样品检测都是正常的;再比如,运输临床研究药品之前,或产品运输验证之前,对记录运输过程温度的Data Logger进行校验,运输验证完成后,再次对Data Logger进行校验,确保Data Logger在运输过程中没有损坏,从而确保运输验证数据的有效性。

企业在这方面通常出现的差错包括:

OOC没有得到记录和报告。仪表总是会坏的,尤其是安装在振动环境下的压力表,特别容易坏。有的企业SOP规定OOC必须得到报告和调查,但是几千块仪表,一年下来没有报告一个OOC,这是很难让人相信的情况;实际情况是SOP没有得到遵守。

性能检查使用的器材或者试剂缺乏可追溯性。例如,IR每月检查使用的聚苯乙烯薄膜未经校验;电导率仪检查使用的氯化钾不是基准物质,等等。

使用前检查出现异常后,没有报告偏差,也没有调查可能受到影响的批次。

手机图页网

手机图页网