110 球面铣刀(圆柱型铣刀,其后的字母y代表铣刀直径,以下略同)

120 立铣刀

140 平面铣刀

150 园盘铣刀

200 麻花钻(其后的字母y代表钻头直径,以下略同)

220 中心钻头

240 正常螺纹丝锥(其后的字母y可以区分粗牙螺纹或者细牙螺纹)

250 铰刀

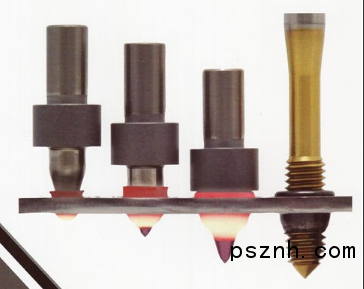

类别组3 xxyyy(镗刀类)

300 双刃粗镗刀(其后的字母y代表镗刀直径,以下略同)

320单刃精镗刀

类别组4 xxyyy(扩孔刀)

400扩孔刀(其后的字母y代表扩孔刀直径,以下略同)

类别组5 xxyyy(车刀):

500 粗车刀(其后的字母y代表刀尖圆弧的数值,以下略同)

510 精车刀

520 切槽刀 (其后的字母y代表刀尖宽度,以下略同)

530 切断车刀

540 螺纹车刀 (其后的字母y可以代表粗牙或者细牙螺纹等参数)

类别组7 xxyyy

特殊刀具,其后字母y的含义视具体情况而定

举例如下:

T110010 表示直径10毫米的球面铣刀;

T200020表示直径20毫米的麻花钻;

T300100表示直径100毫米的双刃粗镗刀;

T400110表示直径110毫米的扩孔刀;

T500008表示刀尖圆弧为R0.8毫米的粗车刀。

影响数控刀具选择的因素

在选择刀具的类型和规格时,主要考虑以下因素的影响:

(1)生产性质

在这里生产性质指的是零件的批量大小,主要从加工成本上考虑对刀具选择的影响。

例如在大量生产时采用特殊刀具,可能是合算的,而在单件或小批量生产时,选择标准刀具更适合一些。

(2)机床类型

完成该工序所用的数控机床对选择的刀具类型(钻、车刀或铣刀)的影响。在能够保证工件系统和刀具系统刚性好的条件下,允许采用高生产率的刀具,例如高速切削车刀和大进给量车刀。

(3)数控加工方案

不同的数控加工方案可以采用不同类型的刀具。例如孔的加工可以用钻及扩孔钻,也可用钻和镗刀来进行加工。

(4)工件的尺寸及外形

工件的尺寸及外形也影响刀具类型和规格的选择,例如特型表面要采用特殊的刀具来加工。

(5)加工表面粗糙度

加工表面粗糙度影响刀具的结构形状和切削用量,例如毛坯粗铣加工时,可采用粗齿铣刀,精铣时最好用细齿铣刀。

(6)加工精度

加工精度影响精加工刀具的类型和结构形状,例如孔的最后加工依据孔的精度可用钻、扩孔钻、铰刀或镗刀来加工。

(7)工件材料

工件材料将决定刀具材料和切削部分几何参数的选择,刀具材料与工件的加工精度、材料硬度等有关。

数控刀具的性能要求

由于数控机床具有加工精度高、加工效率高、加工工序集中和零件装夹次数少的特点,对所使用的数控刀具提出了更高的要求。从刀具性能上讲,数控刀具应高于普通机床所使用的刀具。

选择数控刀具时,首先要应优先选用标准刀具,必要时才可选用各种高效率的复合刀具及特殊的专用刀具。在选择标准数控刀具时,应结合实际情况,尽可能选用各种先进刀具,如可转位刀具、整体硬质合金刀具、陶瓷刀具等。

在选择数控机床加工刀具时,还应考虑以下几方面的问题:

(1)数控刀具的类型、规格和精度等级应能够满足加工要求,刀具材料应与工件材料相适应。

(2)切削性能好。为适应刀具在粗加工或对难加工材料的工件加工时能采用大的背吃刀量和高进给量,刀具应具有能够承受高速切削和强力切削的性能。同时,同一批刀具在切削性能和刀具寿命方面一定要稳定,以便实现按刀具使用寿命换刀或由数控系统对刀具寿命进行管理。

(3)精度高。为适应数控加工的高精度和自动换刀等要求,刀具必须具有较高的精度,如有的整体式立铣刀的径向尺寸精度高达0.005mm。

(4)可靠性高。要保证数控加工中不会发生刀具意外损伤及潜在缺陷而影响到加工的顺利进行,要求刀具及与之组合的附件必须具有很好的可靠性及较强的适应性。

(5)耐用度高。数控加工的刀具,不论在粗加工或精加工中,都应具有比普通机床加工所用刀具更高的耐用度,以尽量减少更换或修磨刀具及对刀的次数,从而提高数控机床的加工效率和保证加工质量。

(6)断屑及排屑性能好。数控加工中,断屑和排屑不像普通机床加工那样能及时由人工处理,切屑易缠绕在刀具和工件上,会损坏刀具和划伤工件已加工表面,甚至会发生伤人和设备事故,影响加工质量和机床的安全运行,所以要求刀具具有较好的断屑和排屑性能。

手机图页网

手机图页网